Description détaillée du lisseur-briseur (DIY HD)

Remonter à la page Architecture et vision d'ensemble (DIYHD)

Sommaire

Présentation générale

Premiers détails du Lisseur-Briseur

Peu de détails pour le moment, le Lisseur-Briseur étant encore à un stade préliminaire de sa conception. C’est un dérivé de batteur de moissonneuse-batteuse, sans certitude à ce stade que la customisation d’un tel batteur puisse satisfaire le besoin ou s’il faudra le concevoir plus spécifiquement. Il faudra notamment qu'il puisse effectuer les réglages qui permettront d’opérer l’une ou l’autre de ses fonctions :

- lisseur : opération « douce » de nettoyage des fibres long brin

- briseur : opération plus agressive pour nettoyer et produire des fibres techniques ou fibres isolation locale

Le Lisseur-Briseur est encore à un stade préliminaire de sa conception. Il s’agira d’un dérivé de broyeur à fléaux, intégrant :

- des possibilités de réglages pour produire :

- soit des fibres isolation locale dans le cadre d’une opération « agressive »

- soit des fibres à vocation textile dans le cadre d’une opération « douce »

- Une paire de rouleaux alimentaires

- Un cylindre d’extraction des fibres

Documentation en cours de développement

Rôle du Lisseur Briseur

Situé en aval du broyeur à rouleaux, il réceptionne ainsi un flux de matière libéré d'une grande partie de chènevottes. Son rôle est ainsi de produire en sortie 2 types de flux, fonction du réglage :

- un flux de sortie propre à celui d'un lisseur. Ainsi, la matière en aval de cet élément sera constitué de fibres de longueurs maximales (50-60cm ou bien 100-120cm) pour une application textile.

- un flux de sortie propre à celui d'un broyeur. Les fibres sont alors déchirés et affinés (d'une longueur de 15-20 cm) pour une application immédiate en tant que fibres techniques ou encore en isolation de bâtiments.

Le lisseur devra alors assurer ces deux fonctions asynchrones suite au choix de l'utilisateur et au traitement qu'il souhaite pour la matière.

Architecture globale

Le lisseur-briseur devra idéalement, dans une optique low-cost et low-tech, partager un maximum d'éléments en commun tout en rendant le passage d'un mode de fonctionnement vers un autre aisé et rapide. Les 3 grandes zones de l'outil "lisseur" et de l'outil "briseur" sont les suivantes :

- Alimentation de matière :

Cette zone assure l'entrée des fibres dans la zone de travail. Composée d'une paire de rouleaux motorisés, les fibres sont comprimées et amenées du broyeur à rouleaux vers la zone de travail mais également retenu de l'effet de traction engendré par la zone de travail. La vitesse de cette paire de rouleaux d'alimentation est conditionnée par la vitesse de sortie du broyeur à rouleaux, de l'ordre de 40-50 m par minute. Ce système d'alimentation convient aussi bien au mode lisseur que briseur (moyennant néanmoins un possible réajustement de la vitesse des rouleaux d'alimentation).

- Zone de travail :

La zone de travail est l'interstice (de l'ordre du centimètre) entre la partie mobile en rotation (outil) et la partie fixe (contre-outil[1]). Sur ces systèmes et équipements, des réglages sont prévus : vitesse d’alimentation, entrefer en entrée, entrefer en sortie, vitesse du rotor. C'est pourquoi il est nécessaire de pouvoir régler ces divers paramètres pour chacun des modes.

- Evacuation des matières :

Différentes évacuations sont envisageables, et ce système d'évacuation devra vraisemblablement différé dans le cas du lisseur-briseur du fait des différentes vitesses de travail de la matière. Suite à ce système d'évacuation, les matières travaillées sont acheminées vers le convoyeur via les tôles et carters.

Différences d'équipements et paramètres de traitement

Si le système d'alimentation du lisseur-briseur peut-être commun aux deux modes de fonctionnements, des différences d'équipements sont nécessaires aux deux types de traitements de la matière (mode lisseur et mode briseur) :

Différence d'équipement en zone de travail : Les outils et contre-outils ne devront pas nécessairement être échangés lors du changement de mode de fonctionnement. En effet, une modification de l'angle, un espacement outil/contre-outil variable (plus resserré en mode briseur) ou encore une modification de la tension des fibres pincées de part et d'autre de l'outil (en amont par les rouleaux d'alimentation de matière, en aval par le système d'évacuation de matière) sont autant de pistes exploitables.

Différence d'équipement en évacuation : Le système d'évacuation devra être différent en fonction du traitement de la matière.

- Dans le cas du briseur, le système d'évacuation peut être par éjection du fait de la vitesse élevée et du souffle engagé par l'outil ; on retrouve en particulier ce type d’évacuation sur les broyeurs à marteaux ou à fléaux, ou encore sur les hacheurs d'ensileuse[2].

- Dans le cas du lisseur, l'évacuation pourra se faire par friction comme on peut en trouver dans les systèmes utilisant des cardes textiles [3](cas du cylindre nettoyeur (brevet)). Un entrainement par aspiration est également envisageable (cas des cylindres-condenseurs[4] que l'on retrouve sur les ouvreuses textiles).

Liste des paramètres et réglages disponibles :

En plus des équipements pouvant différer, une série de paramètres et réglages permettent une adaptation du système lors d'un passage d'un mode vers un autre :

- vitesse d’alimentation,

- effort de maintien des fibres entrantes,

- vitesse d’évacuation,

- vitesse de travail,

- forme des outils,

- sens de rotation,

- souffle, aspiration,

- ou autres idées.

Pistes pour la suite

Concernant la zone de travail, un système incluant un rotor d’ensileuse pourrait être envisagé, tout en considérant néanmoins les coûts qu'engendre un tel rotor. Les outils pourraient être identiques et l'utilisation de couteaux ou d'un système similaire à celui d'une dégauchisseuse raboteuse à bois semble, à ce stade, adaptée aux deux modes. En sortie, un cylindre condenseur (cylindre perforé sur une portion de sa surface et "aspirant" les fibres) semblerait adapté aux 2 modes de fonctionnement, l'avantage étant que ce type d'évacuation permet, en plus du transport, un dépoussiérage de la matière.

Synthèse de l'étude et proposition de solution (en cours)

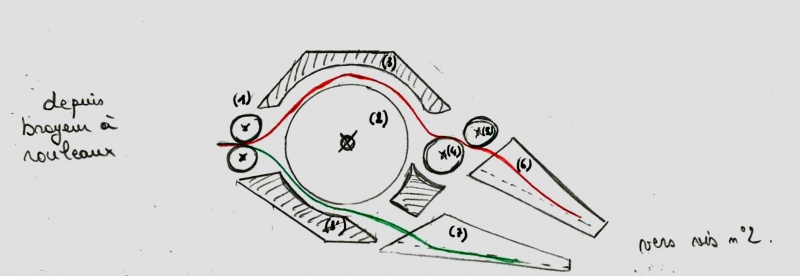

Liste des éléments

- Paire de rouleaux (alimentation de matière).

- Rotor d'ensileuse, équipé de couteaux.

- et 3'. Contre-couteaux.

- Cylindre condenseur.

- Cylindre détacheur

- et 7. Toboggans de sortie.

Remarques

Les dimensions des éléments sont sans doute à revoir, tout comme leur agencement.

Mode lisseur

La matière entre via la paire de rouleaux d'alimentation (1) (auquel on associe le système de motorisation). Leur vitesse est faible, et en adéquation avec la vitesse de sortie du broyeur à rouleaux.

La matière est alors amenée sur le rotor d'ensileuse (2) (auquel on associe le système de motorisation), muni de couteaux et tournant à vitesse lente également (de vitesse de surface équivalente à la vitesse d'entrée). Le rotor tourne dans le sens horaire. Notons que pour la suite, il peut être avantageux que les couteaux aient un angle non nul à la normale et que, en mode lisseur, les couteaux soient orientés dans le sens le moins "tranchant/attaquant". Les contre-couteaux (3) se situe à une distance raisonnable, de manière à limiter l'effort de cisaillement subit par la fibre.

Puis la matière est amenée sur le cylindre condenseur (4) (auquel on associe le système de ventilation). Il peut être judicieux d'y ajouter un tambour de cardage ou un autre élément si besoin d'une individualisation des fibres.

La matière est ensuite extraite du cylindre condenseur par un cylindre détacheur (5), et la matière retombe ainsi dans le toboggan d'évacuation par gravité (paramètre utilisable du fait de la vitesse relativement faible).

Mode briseur

La matière entre via la paire de rouleaux d'alimentation (1) à une vitesse plus élevée que précédemment. Les fibres passent ensuite entre le rotor d'ensileuse (2) et les contre-couteaux (3') (la zone de travail étant plus étroite).

L'association d'une vitesse plus élevée, d'un angle d'attaque plus agressif (du fait de la rotation du rotor d'ensileuse dans le sens antihoraire) et d'une zone de travail plus restreinte permet de rompre la fibre entrante. Le souffle ainsi engagé par la vitesse élevée du rotor permet à la matière de retomber dans le second toboggan d'évacuation (7).

Avantages, inconvénients et justifications

L'utilisation d'une entrée et d'un rotor commun limite les coûts. De plus, il est important de préciser que le passage d'un mode à l'autre est immédiat (changement de vitesse des cylindres concernés) : il n'y a donc pas de perte de temps liée à un changement d'outils / contre-outils, pas de réglages de la dimension de l'espace de travail, etc... Le passage en voie supérieure pour le mode lisseur et en voie inférieure pour le mode briseur se justifie également : l'évacuation basse pour le mode briseur dont les fibres sont moins sensibles à l'effet de la gravité "force" la sortie de la matière sur le toboggan. Le passage par voie haute pour le mode briseur "utilise" l'effet de la gravité, notamment au moment de quitter le cylindre condenseur, ou encore pour maintenir le contact avec l'outil.

Enfin, 3 paramètres permettent un traitement de la matière entre le mode lisseur et briseur : espacement de la zone de travail (paramètre constant), angle des couteaux (paramètre constant) et vitesse de rotation du rotor d'ensileuse (paramètre variable, corrélé avec la vitesse de rotation des rouleaux d'alimentation).

Néanmoins, comme énoncé précédemment, de nombreux paramètres sont fixes, ce qui pourrait induire une difficulté d'adaptabilité du système en fonction de la matière entrante. Ainsi, des questions se posent :

- La seule variation de la vitesse permet-elle le bon fonctionnement des 2 modes ?

- Les 2 sorties de matières distinctes peuvent-elles se rejoindre avant la seconde vis ?

- L'utilisation de couteaux implique un affûtage ; quel entretien possible ?

- La juxtaposition de 5 moteurs (pour chaque cylindre) + système de ventilation du cylindre condenseur est-elle réalisable ?

- Low cost et low tech ?

Définitions

- ↑ Le contre outil permet de maintenir la matière dans la zone de travail, i.e. à proximité de l'outil.

- ↑ Hacheur rotatif avec un tambour muni de couteaux (outil) qui passent à quelques mm des contre-couteaux.

- ↑ La carde textile a pour objectif de démêler et aérer les fibres textiles. Il s'agit de tambours munis de très fines pointes d'acier en rotation à haute vitesse

- ↑ Machine servant au dépoussiérage et au transport pneumatique de la fibre en l'isolant du flux d'air résultant du transport.