Généralités et définitions du DIY HD

Texte rédigé par Pierre Amadieu en Août 2016. (fichier source)

Remonter à la page Architecture et vision d'ensemble (DIYHD).

Sommaire

- 1 Principes de bases de la conception du DIYHD

- 2 Principes de construction mécanique retenus

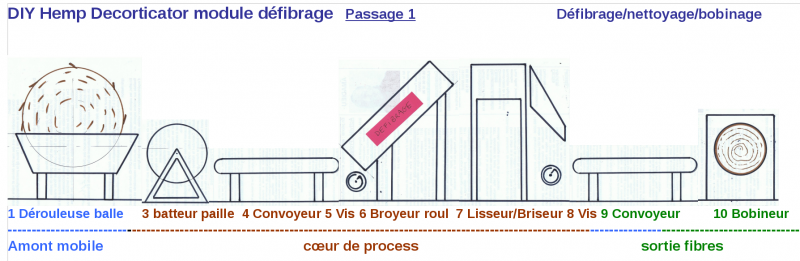

- 3 DIY Hemp Decorticator, module de défibrage et évolutions

- 4 Composition du DIY HD Module Défibrage

- 5 Premiers détails sur les différents éléments du DIYHD

- 5.1 Partie traitement des pailles et des fibres

- 5.1.1 1 Dérouleuse de balles rondes de pailles

- 5.1.2 2 Dérouleuse de bobines de fibres

- 5.1.3 3 Batteur des pailles et fibres

- 5.1.4 4 Convoyeur pailles et fibres

- 5.1.5 5 Vis chènevottes

- 5.1.6 6 Broyeur à rouleaux

- 5.1.7 7 Lisseur-Briseur

- 5.1.8 8 Vis chènevottes

- 5.1.9 9 Convoyeur fibres

- 5.1.10 10 Bobineur ruban de fibres

- 5.1.11 11 Armoire électrique

- 5.2 Partie traitement des chènevottes et air chargé

- 5.1 Partie traitement des pailles et des fibres

Principes de bases de la conception du DIYHD

Notre unité de mesure linéaire est le mm.

Principes de construction mécanique retenus

DIY Hemp Decorticator, module de défibrage et évolutions

Le DIY Hemp Decorticator est une ligne de défibrage des pailles de chanvre. Il permet à ses propriétaires et usagers de transformer les pailles de chanvre ( hors sommités, feuilles et corps étrangers si présents dans les pailles) en 3 coproduits dans des proportions qui sont d’environ :

- 35 % de fibres

- 60 % de chènevottes

- 5 % de poussières

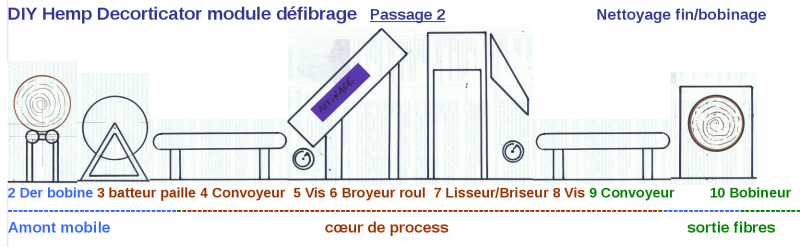

Cette première transformation pourra être jugée aboutie en un seul passage de matière, comme elle pourrait nécessiter 2 passages de matières. Le deuxième passage des fibres bénéficiant de réglages différents.

Cette première transformation des pailles apportera aux chanvriers :

- des chènevottes marchandes pour les besoins de l’écoconstruction et isolation locale

- des fibres marchandes :

- pour les besoins locaux d’isolants écologiques

- pour des clients, partenaires, co-opérateurs fibres textiles ou fibres techniques

- des poussières :

- éventuellement marchandes en vrac

- qui rejoindront le cycle des matières organiques des agriculteurs producteurs pour compostage, amendement organique ou encore pour méthanisation

Diverses évolutions pourront voir le jour sur la base du module de défibrage, dès lors que la communauté des développeurs et des usagers se sera familiarisée avec ce module de défibrage et que nombreux appréhenderont les larges potentiels et les opportunités nouvellement révélées des pailles et fibres de chanvre en tant que bio matériau .

Dans le module défibrage DIY HD, un élément reste à finaliser (conception, construction, expérimentation et évolution), il s’agit de l’élément n°7 identifié à ce jour Lisseur et/ou Briseur (de fibres), tant il serait intéressant de pourvoir lui conférer ces deux fonctions, il pourrait ainsi suivant ses réglages produire des fibres :

- pour les besoins locaux d’isolants écologiques

- pour des clients, partenaires, co-opérateurs fibres textiles ou fibres techniques

Pour ce Lisseur/Briseur, j’ai déjà une idée assez précise quant à sa conception, il me semblerait aussi intéressant de réaliser quelques nouveaux essais avec :

- broyeur à marteaux

- batteur de moissonneuse batteuse

Gardons ce Lisseur/Briseur sous le coude, il pourra intégrer notre démarche CAO lorsque nous serons avancés sur les autres composants de la ligne.

La spécificité du conditionnement fibre, les bobines, conduira dans une deuxième étape prochaine les développeurs à imaginer ou à produire des solutions pour l’utilisation des fibres en bobines par leurs utilisateurs (dérouleur manuel ou motorisé, projeteur, souffleur… ).

Lexique, éléments de langage

Ne pas hésiter à me demander la signification de tel ou tel mot que je viendrais à utiliser, n’hésitez pas non plus à me corriger lorsque j’emploie improprement un mot.

Ouvrir/ ouvraison/ouvreuse : l’action d’ouvir de la matière concerne à la fois des pailles, des fibres, des balles. Une ouvreuse de balle défait et aère les pailles ou les fibres compressée. Une ouvreuse de balle se trouve en tête des lignes industrielles. Ouvrir des fibres consiste à affiner les faisceaux des fibres avec une ouvreuse : tambour à pointes tournant à grande vitesse, les fibres étant tenues par une presse 5 une paire de rouleaux alimentaires retenant par forte compression le flux de fibres qui circule entre les 2 rouleaux). Sous l’action de l’ouvreuse, les faisceaux de fibres sont déchirés, affinés et raccourcis. On peut ainsi qualifier une ouvreuse d’effilocheuse ou de cardeuse selon ses spécificités. Loup ouvreur, ouvreuse fine…

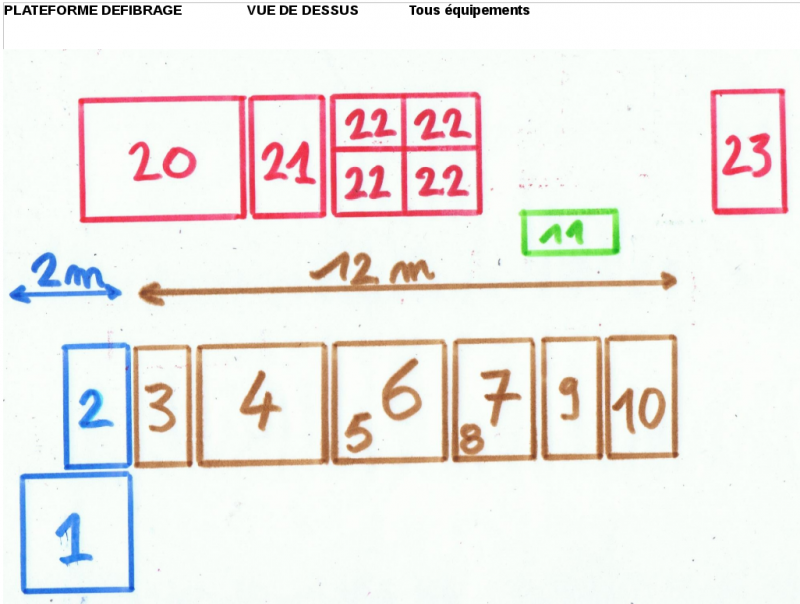

Composition du DIY HD Module Défibrage

Partie traitement des pailles et des fibres

- Dérouleuse de balles rondes de pailles

- Dérouleuse de bobines de fibres

- Batteur des pailles et fibres

- Convoyeur pailles et fibres

- Vis chènevottes

- Broyeur à rouleaux

- Lisseur-Briseur

- Vis chènevottes

- Convoyeur fibres

- Bobineur ruban de fibres

- Armoire électrique

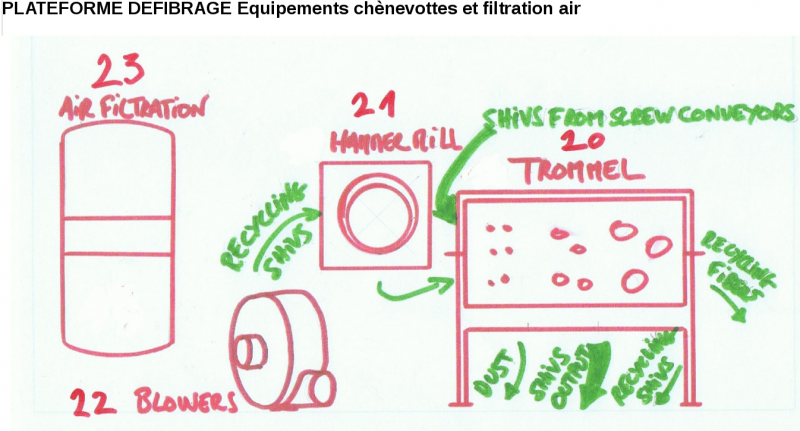

Partie traitement des chènevottes et air chargé

- Trommel pour nettoyage, calibrage et tri des chènevottes

- Broyeur grosses chènevottes

- X Aspirateurs pour air chargé et pour transfert des chènevottes

- Système central de filtration air

Premiers détails sur les différents éléments du DIYHD

Partie traitement des pailles et des fibres

1 Dérouleuse de balles rondes de pailles

Dans cette phase initiale, j’utilise une dérouleuse du marché, déjà testée. Nous pouvons préconiser :

- Soit d’utiliser divers type de machines disponibles sur le marché avec les conseils de customisation,

- soit dessiner notre propre dérouleuse

- tester un convoyeur à barre, s’il fait l’affaire, cela simplifierait la ligne, dans la mesure où nous utilisons déjà ce type de convoyeur

2 Dérouleuse de bobines de fibres

Pour un deuxième passage, les fibres sont alors en bobines qui sont déroulées par cet élément

3 Batteur des pailles et fibres

Positionné immédiatement après le déroulage, l’action de battage sur les pailles vise à ouvrir (décompresser, aérer) la nappe de pailles et à en éliminer divers corps étrangers et indésirables (cailloux, bois, terre, poussières, feuilles …)

Lors du deuxième passage, le battage des fibres permetta d’ouvrir les rubans de fibres et d’éliminer quelques chènevottes

4 Convoyeur pailles et fibres

Élément de transfert des matières depuis le batteur vers l’alimentation du broyeur à rouleaux, il permet à l’opérateur en amont de ligne d’avoir une observation sur le flux des matières, comme il peut éventuellement autoriser un poste d’intervention pour cet opérateur qui procèdera alors à l’amélioration manuelle du flux des matières entrantes

5 Vis chènevottes

Les premières chènevottes décantent depuis le convoyeur paille et surtout sur le fond du broyeur à rouleaux où elles glissent dans l’auge de la vis de réception des chènevottes. Ces chènevottes de grande taille sont ensuite aspirées en sortie de vis pour être dirigées vers leur broyeur pour y être réduites.

Un entonnoir en bout de vis permet un chargement manuel des matières (chènevottes) perdues sur l’amont de ligne

Un système de cascade permet de séparer en bout de vis les pondéreux éventuels (bois, cailloux, mottes…) des chènevottes avant aspiration de ces dernières

6 Broyeur à rouleaux

Nous entrons ici dans le cœur du process : le broyeur à rouleaux cannelés déstructure les pailles de chanvre en les brisant : le bois des pailles est alors fractionné en menu morceaux (les chènevottes) alors que les fibres de l’écorce, plus souples, gardent leur longueur.

Le premier modèle prototype comporte 12 positions, soit 12 paires de rouleaux :

- les positions P1 à P4, motorisées indépendamment et à vitesse éventuellement variable contribue à la régularisation et au calibrage du flux des pailles, avec dans un même temps une première action de broyage. Le cylindre de base est de ø 220, avec une denture différente selon les positions

- Les positions P5 à P11 sont équipées de rouleaux cannelés sur une base de cylindre ø 140. Ils sont eux aussi motorisés indépendamment et leur vitesse de travail est fixe mais croissante.

- La position P12 réalise un travail d’écangage ( battage, élimination des chènevottes) grâce à une vitesse de travail très largement supérieure à la vitesse de travail P11 : 5 fois au moins.

Les rouleaux inférieurs sont motorisés par l’intermédiaire d’une transmission pignon/chaine de dimension 16B1, pour les positions P1 à P11. P12 pourrait être entrainé par courroies et engrenages.

Les rouleaux supérieurs sont entrainés, chacun indépendamment par engrenage avec son rouleau inférieur. Un ressort de pression, positionné à chaque bout d’arbre, exerce sur le rouleau supérieur mobile l’effort pour l’écrasement de la nappe de paille. La force des ressorts varient selon les positions sur le broyeur. Les expérimentations du prototype permettront de confirmer la force des ressorts à affecter à chaque position.

En phase prototype les bouts d’arbre de chaque rouleau cannelé comporteront plusieurs positions pour réception de pignons afin de pour pouvoir expérimenter de multiples choix de vitesse.

Le broyeur à rouleau est positionné sur un châssis incliné, les chènevottes qui décantent entre chaque paire de rouleaux glissent sur le fond tôlé du broyeur vers l’auge de leur vis de réception

7 Lisseur-Briseur

8 Vis chènevottes

Cette deuxième vis collecte les chènevottes qui décantent depuis la position P11 et depuis le Lisseur-Broyeur, grâce à des tôles, carters et déflecteurs prévus à cet effet. Comme pour la première vis, les chènevottes sont dirigées vers leur broyeur pour y être réduites.

Un entonnoir en bout de vis permet un chargement manuel des matières (chènevottes) perdues sur l’amont de ligne

Un système de cascade permet de séparer en bout de vis les pondéreux éventuels (bois, cailloux, mottes…) des chènevottes avant aspiration de ces dernières

9 Convoyeur fibres

Il assure le transfert des fibres vers le bobineur et il contribue à la formation régulière d’un ruban de fibre. Il est entrainé par la motorisation du bobineur.

10 Bobineur ruban de fibres

Il s’agira ici de réaliser la rétro-conception d’un équipement déjà existant. Equipement qui réalise la mise en ruban des fibres à une vitesse linaire d’alimentation des fibres proche de 40 m/mn. Il est équipé de capteurs et temporisations électriques. Il nécessite en outre une alimentation en air comprimé et donc production et gestion du flux pneumatique. Sauf interruption du process, il éjecte et redémarre automatiquement toutes les bobines de fibres. A chaque démarrage du process un opérateur doit engager la production de la première bobine.

11 Armoire électrique

Son design et sa conception nécessite la participation d’un électromécanicien. Cette intervention pourra/devra être financée dans le cadre des expérimentations du prototype. Un dessin normé de l’installation électrique sera alors disponible. Il intégrera toutes les équipements et câblages de puissance, de commande et de sécurité.

Partie traitement des chènevottes et air chargé

20 Trommel pour nettoyage, calibrage et tri des chènevottes

A axe horizontal, ou mieux, cylindre posé sur galets : un système de calibrage rotatif que l’on retrouve dans l’agriculture pour le tri des céréales, dans l’industrie du recyclage…

1m à 1,20 m de diamètre, 3 m de long. Des grilles de sortie à la maille de plus en plus large pour trier :

- d’abord les poussières et fines

- les chènevottes de bon calibre

- les grosses chènevottes à broyer

- les fibres et autres matériaux de + grande taille en refus de cylindre

21 Broyeur grosses chènevottes

Un broyeur à marteaux ou un écraseur pour réduire la taille des chènevottes

22 Aspirateurs pour air chargé et pour transfert des chènevottes

Après leur collecte par décantation, et extraction par vis, les chènevottes sont transportées pneumatiquement.

De même sur trois points ( déroulage, broyeur et lisseur) un système d’aspiration permet de collecter l’air chargé de poussière

Un sytème de cyclone permet aux points d’alimentation de séparer chènevottes de l’air et des poussières ( broyeur, trommel, sortie chènevottes marchandes).

La sortie chènevotte marchande peut être équipée d’une écluse.

23 Système central de filtration air

Pour filter les poussières et assainir l’air de l’atelier de transformation.

L’ensemble du système pneumatique ( circuits d’air et circuit chènevotte)mérite d’être étudié globalement